En un mundo donde la eficiencia de la producción industrial depende en gran medida de la confiabilidad de la maquinaria y las herramientas, el mantenimiento no es solo una tarea más; es una ciencia crucial. Las operaciones de un taller mecanizado pueden caer en la ineficiencia sin un plan de mantenimiento adecuado, lo que a la larga puede repercutir en la calidad de los productos y en la economía de la empresa.

Para ingenieros mecánicos, técnicos de mantenimiento industrial y operadores de maquinaria, entender la diversidad de métodos de mantenimiento junto con el correcto manejo y cuidado de las herramientas es esencial. Les presentamos una guía comprensiva:

1. Introducción a la importancia del mantenimiento en entornos industriales

en entornos industriales

El mantenimiento industrial es la piedra angular en la prevención de fallas de máquinas y herramientas. No solo prolonga la vida útil de los equipos, sino que asegura la seguridad de los operarios y optimiza el proceso de producción.

2. Tipos de mantenimiento: Preventivo, Correctivo, Predictivo

El mantenimiento preventivo implica inspecciones regulares para mitigar problemas futuros, mientras que el correctivo se ocupa de reparaciones tras la aparición de una falla. Por otro lado, el mantenimiento predictivo utiliza tecnologías avanzadas para prever posibles inconvenientes antes de que ocurran.

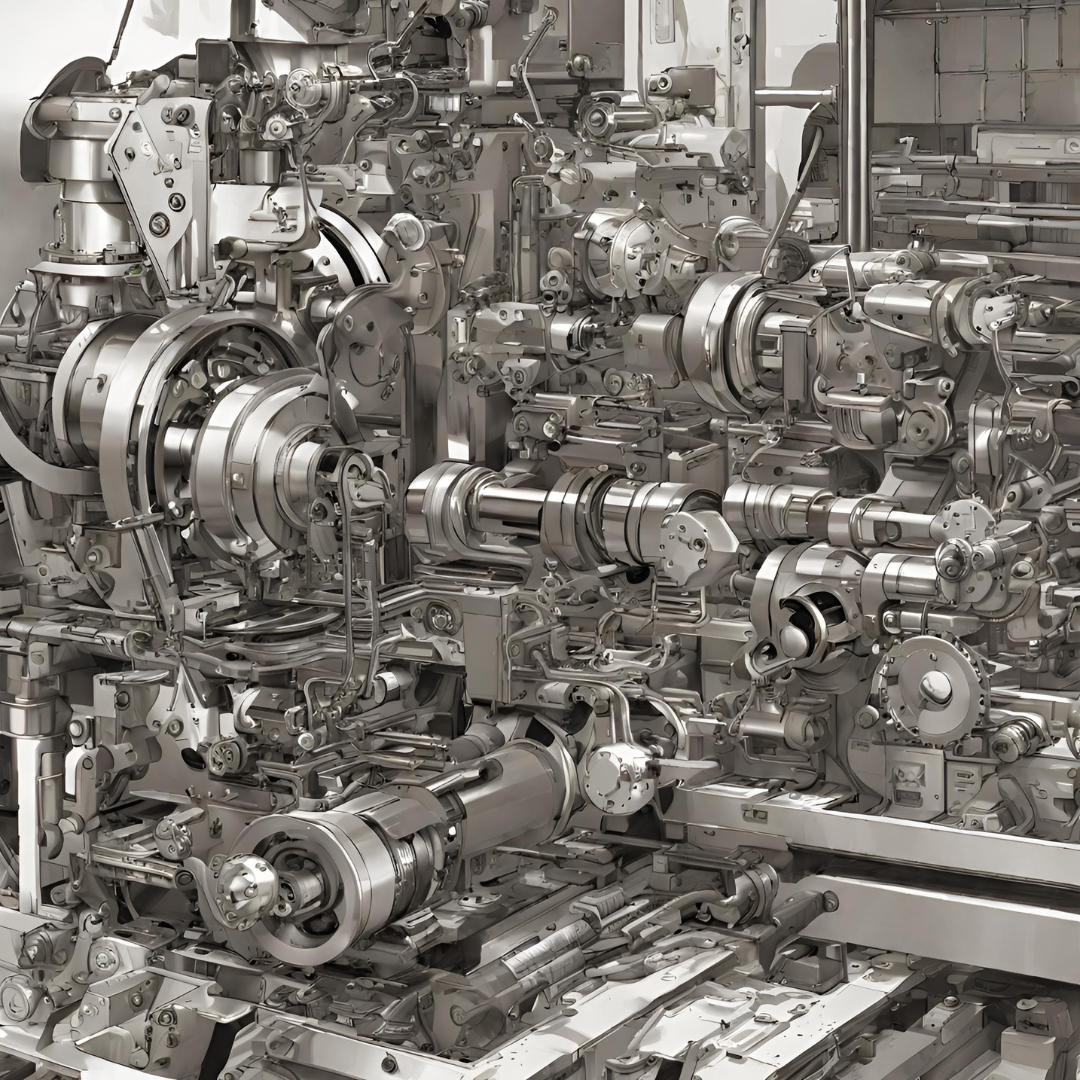

3. Herramientas esenciales para el mantenimiento: Panorama general y funciones

Cada herramienta, desde llaves dinamométricas hasta equipos de diagnóstico, tiene un papel específico. El conocimiento de su correcta aplicación garantiza una intervención segura y efectiva.

4. Mantenimiento de máquinas: Pasos y mejores prácticas

Una rutina de mantenimiento estructurada debe incluir la limpieza, inspección, lubricación y ajuste o cambio de componentes desgastados.

5. Estudio de caso: Procedimiento detallado de mantenimiento para una máquina específica (p.ej., Fresadora)

Tomemos una fresadora como ejemplo. Este tipo de máquina requiere un mantenimiento periódico que incluye desde la limpieza de virutas hasta la verificación de la precisión de las herramientas de corte y el sistema de refrigeración.

6. Mantenimiento predictivo: Tecnologías y beneficios

beneficios

Con la ayuda de la IoT y el análisis de datos, es posible anticipar fallas, planificar intervenciones y reducir tiempos muertos imprevistos.

7. El papel de la lubricación en el mantenimiento de máquinas

La lubricación adecuada es crucial para reducir la fricción y evitar el desgaste prematuro de los componentes. Cada máquina tiene un régimen de lubricación recomendado que debe seguirse meticulosamente.

8. Asegurar la seguridad en operaciones de mantenimiento

El mantenimiento no es solo mantener la maquinaria en funcionamiento, sino también asegurar que el entorno de trabajo sea seguro. El cumplimiento de las normas de seguridad es imprescindible en cada paso.

9. Conclusión: Recapitulación de puntos clave e importancia de un mantenimiento regular

El mantenimiento no debe ser visto como un gasto, sino como una inversión en la eficiencia y longevidad de la maquinaria industrial. Una estrategia de mantenimiento bien planificada es indicativo de una gestión destacada.

10. Llamado a la acción: Fomentar la suscripción para más información sobre mantenimiento

Los profesionales dedicados al mantenimiento de máquinas y herramientas se beneficiarán de mantenerse actualizados con las últimas tendencias y tecnologías. Anímate a suscribirte para recibir más recursos e información que te ayudarán en la optimización de tus operaciones de mantenimiento.

Esperamos que este post haya proporcionado una visión clara del mundo de mantenimiento industrial y ayude a mejorar tus prácticas en el taller. No olviden estar atentos a nuestras próximas publicaciones donde continuaremos explorando las profundidades de la mantenibilidad industrial.